马氏体转变、贝氏体转变

发布时间:2024-05-20

01 铁碳合金的非平衡凝固

在先前的文章中,我们已经学习了铁碳合金的平衡凝固过程及其组织。但实际生产中大多为非平衡凝固,存在过冷度。当凝固时的过冷度不大时,钢中过冷奥氏体发生接近于平衡转变(共析转变)的珠光体转变;当转变温度继续降低会发生贝氏体转变和马氏体转变两种非平衡转变。

图1

珠光体转变:即过冷度不大时发生的共析转变,共析钢冷却至A1以下的温度时,奥氏体对于铁素体和渗碳体均呈过饱和态,从而发生共析转变,γS αP+Fe3C,形成铁素体与渗碳体交替分布的片层状共析组织,为机械混合物。

αP+Fe3C,形成铁素体与渗碳体交替分布的片层状共析组织,为机械混合物。

马氏体转变:钢中过冷奥氏体在Ms点(230℃)以下转变为马氏体,这个转变持续至马氏体形成终了温度Mf。

【注】除了钢中马氏体转变外,有许多不同材料中均存在马氏体转变机制,即马氏体型相变。将由马氏体型相变生成的相统称为马氏体。

钢中马氏体:用M表示,为过饱和碳溶于铁素体的间隙固溶体,是单相组织。马氏体的形成过程特殊,显微结构独特,与珠光体转变、贝氏体转变的产物有着本质区别。

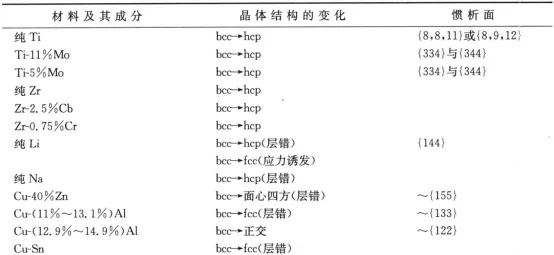

表1 一些有色金属及其合金中马氏体转变的情况

贝氏体转变:过冷奥氏体在550℃~Ms(马氏体转变开始温度)的转变,又称为中温转变。转变温度介于珠光体转变和马氏体转变之间,转变速率远比马氏体转变低。

贝氏体:用B表示,仍是由铁素体与渗碳体组成的机械混合物,但其形貌与渗碳体的分布与珠光体型不同,硬度也比珠光体型高。

02 马氏体组织

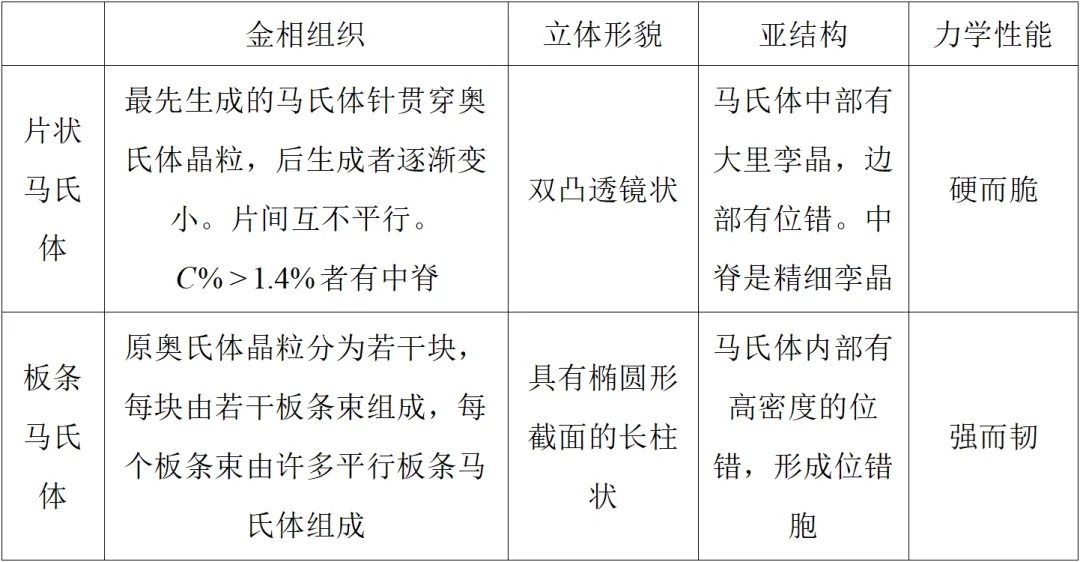

按马氏体的常见形貌,可将马氏体组织分为两类,也对应了碳含量的高低。

板条状马氏体:低碳钢中的典型马氏体组织,一个原奥氏体晶粒中有若干个马氏体板条块,一个板条块又分为几个平行的板条束,板条束内分布着若干个平行的马氏体板条,每一个板条为一个单晶体。具有高密度的位错,又称位错型马氏体。

图2板条马氏体

片状马氏体(针状马氏体):高碳钢中的凸透镜片状马氏体在光镜下呈针状或竹叶状,马氏体片不平行,被残余奥氏体包围。亚结构主要为孪晶,在边缘区存在着高密度的位错,孪晶结合部分的带状薄筋为中脊,中脊为高密度微细孪晶,又称孪晶型马氏体。

图3片状马氏体

中碳钢为板条状马氏体和片状马氏体的混合组织。除此还有蝶状马氏体和薄片状马氏体。

03 马氏体转变的特征

马氏体转变的特征:

①无扩散性,即铁、碳原子均不发生扩散

②共格切变性,即相变通过切变进行,母相的原子协同式的迁移到马氏体新相,迁移的距离小于一个原子距离,与母相保持共格关系。

③存在惯习面及新相母相间的位向关系

④表面浮凸效应,即马氏体形成时试样表面出现的浮凸现象

⑤转变速度极快

⑥不完全性,即不能得到100%的马氏体组织,有残余奥氏体存在

⑦可逆性,即快速加热至奥氏体化温度时,马氏体将向奥氏体转变

马氏体的形状记忆效应:

形状记忆效应:将某些金属材料进行变形后加热至某一特定温度以上,变形金属材料形状恢复到变形前的形状,此现象称形状记忆效应,这种材料称形状记忆合金。

原因:马氏体转变的无扩散性、共格切变性和可逆转变性。母相冷却过程中外加应力诱发马氏体相变,利用马氏体相变伪弹性产生宏观变形。加热过程中,当加热温度超过马氏体相变逆转变温度时,伴随热弹性马氏体逆转变,产生形状恢复,完成形状记忆过程。

04 马氏体的性能

马氏体的塑韧性:

板条状马氏体:碳含量低,亚结构为高密度位错,形成温度较高可发生自回火,晶格正方度(c/a)较小,内应力较小,无显微裂纹,故具有较高的塑韧性。

片状马氏体:碳含量高,亚结构主要为孪晶,相变时体积膨胀量大, 内应力大,片与片相撞时易产生显微裂纹,故脆性大。

马氏体具有高强度、高硬度的原因:

①固溶强化:碳原子进入马氏体的扁八面体间隙中心,形成以碳原子为中心的畸变偶极应力场,这个应力场与位错产生强烈交互作用,阻碍位错运动,从而产生强化。

②碳原子偏聚到位错线处,钉扎位错产生强化作用。

③马氏体相变的切变性,造成马氏体内部产生大量缺陷,如位错、孪晶等,这些缺陷阻碍位错运动,从而产生强化。

此外,若原奥氏体的晶粒越细小,板条马氏体越小,则强度越高。

表2 马氏体知识点汇总

05 贝氏体组织

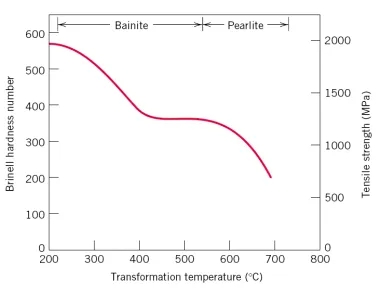

按贝氏体的常见形貌,可将贝氏体组织分为两类,即对应两个不同的温区。

上贝氏体(B上):形成温度为550℃~350℃,呈羽毛状,其硬度比同样成分的下贝氏体低,韧性比下贝氏体差,故上贝氏体的机械性能较差,脆性很大,强度很低,基本无实用价值。

下贝氏体(B下):形成温度为350℃~Ms,呈针状或片状,有较高的强度和硬度,还有良好的塑性和韧性,故综合机械性能较好,是生产上的常用组织,获得下贝氏体组织是强化钢材的途径之一。

除以上两种还有粒状贝氏体、无碳化无贝氏体、准上/下贝氏体、特殊下贝氏体、柱状贝氏体、反常贝氏体。

将钢中可能出现的九种贝氏体归类:

以上贝氏体为代表:无碳化物贝氏体、粒状贝氏体、反常贝氏体、准上贝氏体、上贝氏体;

以下贝氏体为代表:柱状贝氏体、准下贝氏体、特殊下贝氏体、下贝氏体。

图4

贝氏体转变的机制:为半扩散型相变,碳原子短程扩散,铁原子共格切变(贝氏体转变机制目前仍存在争议)。

06 贝氏体的性能

强度:上贝氏体的强度比下贝氏体的强度低,因为下贝氏体中碳化物颗粒小、数量多、分布均匀,对合金强化的贡献较大;

韧性:下贝氏体的韧性比上贝氏体高得多,因为上贝氏体中存在粗大碳化物,裂纹扩展迅速。

图5

(来源:材子考研)

上海移动端

上海移动端

上海公众号

上海公众号

陕西公众号

陕西公众号

陕西微信号

陕西微信号